Extensión de cremallera para portón corredizo CNC de acero de alta capacidad de carga M1, M1.5, M2, M2.5, M3

Industria de aplicaciones

1. Parámetros de la cremallera

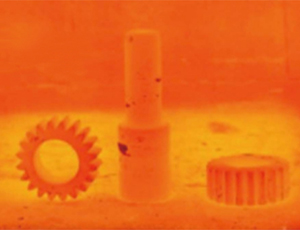

1. Material: acero al carbono, acero inoxidable, aleación de aluminio, plástico, latón, etc.

2. Módulo: M1, M1.5, M2, M3, M4, M5, M6, M7, M8, etc.

3. El ángulo de presión: 20°.

4. Tratamiento de superficie: galvanizado, niquelado, óxido negro, carburación, endurecimiento y revenido, nitruración, tratamiento de alta frecuencia, etc.

5. Máquinas de producción: talladora de engranajes, fresadora, torno CNC, fresadora, taladradora, rectificadora, etc.

6. Tratamiento térmico de carburación y temple.

2. Cremallera en sistemas de pórtico

En un sistema de pórtico, una cremallera, también conocida comosistema de cremallera y piñónEs un actuador lineal que consta de un engranaje recto (cremallera) y un engranaje circular (piñón). Al girar el piñón, impulsa la cremallera para que se mueva linealmente. Este mecanismo se utiliza a menudo para lograr un movimiento lineal preciso y repetible, lo que lo hace ideal para aplicaciones en sistemas de pórtico.

Características de los sistemas de cremallera en pórtico:

1、Movimiento lineal:

La función principal de una cremallera en un sistema de pórtico es convertir el movimiento rotatorio del piñón en movimiento lineal de la cremallera. Esto es crucial para mover el pórtico en línea recta.

2、Alta precisión y exactitud:

Las cremalleras están diseñadas para ofrecer alta precisión y exactitud, lo cual es esencial para tareas que requieren posicionamiento exacto y repetibilidad, como mecanizado CNC, impresión 3D y líneas de montaje automatizadas.

3、Capacidad de carga:

Las cremalleras pueden soportar cargas importantes, lo que las hace adecuadas para sistemas de pórtico de servicio pesado utilizados en aplicaciones industriales.

4、Durabilidad y resistencia:

Fabricadas con materiales robustos como acero o aleaciones endurecidas, las cremalleras son duraderas y capaces de soportar duras condiciones de funcionamiento, incluidas cargas elevadas y funcionamiento continuo.

5、Bajo juego:

Los bastidores de engranajes de alta calidad están diseñados para minimizar el juego (el ligero movimiento que puede ocurrir entre los engranajes), lo que mejora la precisión y la estabilidad del sistema.

7、Velocidad y eficiencia:

Los sistemas de cremallera pueden funcionar a altas velocidades y ofrecer una transmisión de potencia eficiente, lo que los hace adecuados para aplicaciones dinámicas donde la velocidad y la capacidad de respuesta son importantes.

8、Mantenimiento y lubricación:

El mantenimiento y la lubricación adecuados de las cremalleras son necesarios para garantizar un funcionamiento suave y prolongar la vida útil de los componentes.

9、Integración con otros sistemas:

Las cremalleras se pueden integrar fácilmente con otros componentes mecánicos como guías lineales, servomotores y codificadores para crear un sistema de pórtico completo y eficiente.

10、Personalización:

Las cremalleras se pueden personalizar en términos de paso, longitud y material para satisfacer los requisitos de aplicación específicos.

En general, las cremalleras son un componente fundamental en los sistemas de pórtico y proporcionan un movimiento lineal confiable, preciso y eficiente para una amplia gama de aplicaciones industriales.

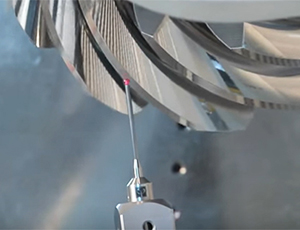

3. Conjunto de extensión de cremallera

Para asegurar un montaje más fluido de la cremallera de conexión, se recomienda añadir medio diente a cada extremo de la cremallera estándar. Esto facilita la conexión de la siguiente cremallera, permitiendo que sus medios dientes se conecten a los dientes completos. El diagrama a continuación ilustra la conexión de las dos cremalleras y cómo el calibrador de dientes controla con precisión la posición del paso.

Al unir cremalleras helicoidales, se pueden utilizar calibres de dientes opuestos para lograr una conexión precisa.

1. Al conectar el bastidor, se recomienda bloquear primero los orificios a ambos lados y luego, en orden, según la base. Utilice un calibre de dientes durante el montaje para ajustar con precisión y precisión la posición de paso del bastidor.

2. Por último, fije los pasadores de posicionamiento en ambos lados del bastidor para completar el montaje.

Planta de fabricación

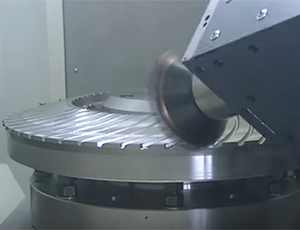

Nuestra empresa cuenta con una superficie de producción de 200.000 metros cuadrados, equipada con los equipos de producción e inspección más avanzados para satisfacer las necesidades de nuestros clientes. Además, recientemente hemos introducido un centro de mecanizado de cinco ejes Gleason FT16000, el más grande de su tipo en China, diseñado específicamente para la fabricación de engranajes, gracias a la colaboración entre Gleason y Holler.

- Rango de módulo: 0,5-42 M

- Clase de precisión: 5-10.

- Grado 5, hasta 1000 mm de longitud en una sola pieza

- Grado 6, en longitud hasta 2000 mm en una sola pieza.

Nos enorgullecemos de ofrecer productividad, flexibilidad y rentabilidad excepcionales a nuestros clientes con necesidades de bajo volumen. Puede confiar en que le entregaremos constantemente productos de alta calidad según sus especificaciones exactas.

Flujo de producción

Materia prima

Corte basto

Torneado

Temple y revenido

Fresado de engranajes

Tratamiento térmico

Rectificado de engranajes

Pruebas

Inspección

Hemos invertido en equipos de prueba de vanguardia, incluyendo máquinas de medición Brown & Sharpe, la máquina de medición de coordenadas hexagonal sueca, la máquina integrada de contornos de rugosidad de alta precisión Mar alemana, la máquina de medición de coordenadas Zeiss alemana, el instrumento de medición de engranajes Klingberg alemán, el instrumento de medición de perfiles alemán y rugosímetros japoneses, entre otros. Nuestros técnicos cualificados utilizan esta tecnología para realizar inspecciones precisas y garantizar que cada producto que sale de nuestra fábrica cumpla con los más altos estándares de calidad y precisión. Nos comprometemos a superar sus expectativas en todo momento.

Paquetes